Si quiere desentrañar los

entresijos del mundo del motor, seguir leyendo es una buena manera de empezar.

¿Qué es?

|

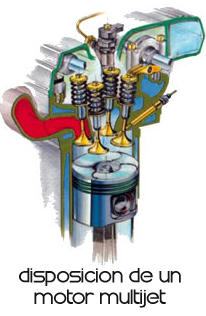

| Vista del mecanismo de inyección directa en acción |

La respuesta es fácil: Es un

mecanismo que introduce el combustible necesario en la cámara de

combustión. Si usted ha fruncido el ceño

al leer esto sé lo que está pensando. ¿Es que otros sistemas no lo hacen?, y la

verdad es que no.

Otros sistemas de alimentación

del motor no cumplen con un concepto tan sencillo y es por ello por lo que este

sistema representa una mayor eficiencia, pero repasemos los demás sistemas a

ver en que fallan.

Motores de gasolina

La tecnología de alimentación de

gasolina es la más antigua, es tan simple que aún se sigue empleando en motores

de maquinaria agrícola y de jardín como cortacésped y motosierras. Cuando el

motor se presentó en la feria mundial de París de 1867 el primer motor de

combustión interna de gasolina, este se alimentaba por medio de una mecha de

algodón que ponía en contacto la gasolina del depósito con la tobera de

admisión, dando provisión a este del necesario combustible. Sin embargo este

sistema era tan peligroso como poco fiable, algunos motores explotaban al

exponerlos a largos periodos de funcionamiento. Sin embargo, no fue hasta 1883

cuando apareció el primer carburador a chorro de roció controlado por flotador

diseñado por Wilhem Maybach y Karl Benz; y otros ingenieros del momento,

este es el carburador que hoy día puede comprar para un motor de gasolina de

dos tiempos que puede pertenecer a un precioso radiocontrol o a una áspera

motosierra. En 1900, estos mismos ingenieros empezaron a experimentar con la

inyección, pero no consiguieron ningún éxito, ya que manejaban un concepto

incorrecto; pretendían que fuera la aspiración del cilindro la que controlara

la inyección de combustible, este concepto surgió ante la imposibilidad que

tenían con una bomba mecánica de combustible de controlar los tiempos de

inyección, al carecer el motor de válvulas y tener un ciclo de 2T en vez de uno

de 4.

Con la aparición de la aviación,

en 1903 los motores de combustión comenzaron a mostrar sus defectos,

irregularidad de alimentación. En altura con una atmósfera enrarecida, los

motores perdían potencia, además de congelarse el carburador haciendo que

introdujeran menos combustible del necesario en el motor, por lo que tras la

primera guerra mundial, los avances llegaron a la aviación y la inyección

definitivamente despegó.

Con el fin de la guerra, se puso

fin a la producción de motores de inyección directa de gasolina debido a que el

combustible era más barato que la relación entre coste de introducir las

mejoras y prestaciones obtenidas; incluso hacer un motor de mayor cilindrada

era más económico y más atractivo en ventas. Por lo que estos sistemas y la

sobrealimentación quedaron relegados a un segundo plano. Finalmente, ante el

incremento de combustible y las normativas cada vez más restrictivas de gases,

los motores terminaron por empezar a incluir esta tecnología y relegar al

carburador a motores de dos tiempos y motores de cuatro de hasta 70cm3.

Hoy en día, hasta las motos llevan un motor a inyección, y eso se nota.

Motor diésel

La tecnología del motor diésel es

más moderna que la del motor de gasolina, los primeros estudios se remontan a

1893 cuando el ingeniero alemán Rudolf Diésel trabajador de MAN, pretendía

encontrar un motor con un alto rendimiento térmico. A raíz de un accidente con

un motor en fase experimental que explotó y casi cuesta la vida a Rudolf y a su

colaborador, el estudio se condujo hacia combustibles alternativos a la

gasolina, recurriendo a ciclos de encendido sin chispa parecidos a los de la

máquina de vapor. Finalmente el estudio dio como resultado un motor, que

empleaba un combustible poco volátil, un aceite liviano llamado fuel-oil en

inglés empleado hasta la fecha como aceite de lámpara. Este motor, era

impensable que se usara en un automóvil, era ruidoso, pesado y vibraba

demasiado. Además, era poco potente: El motor diésel era mucho menos potente

para la misma cilindrada en gasolina, sin embargo sus valores de par motor

permitía su uso en centrales eléctricas como generadores, y en cualquier lugar

donde este motor pudiera encontrarse estacionado e inmóvil.

|

| El primer motor diésel era de uso estacionario dedicado a generar luz eléctrica |

En 1903, un motor diésel

consiguió propulsar un barco, el Vandal,

y se hizo popular en el mundo de la náutica. En la automoción, apareció el

primer prototipo en 1910, pero por su multitud de problemas, no pasó de ser

anecdótico. No fue hasta 1923 cuando Mercedes, consiguió evolucionar el motor

diésel para adaptarlo a un camión 5K3 de 40CV. Parecía que los motores diésel

no tenían otro uso que para vehículos voluminosos y de carga. Tuvieron que pasar

once años hasta que Mercedes de nuevo, puso en el mercado el primer turismo

sobre la carretera. En estos primeros motores diésel, contaban en su inicio con

un depósito situado en la parte superior del cilindro; y el combustible entraba

en el cilindro por su propio peso, para el arranque el combustible consistía en

una mezcla de fuel-oil con gasolina. Con la aparición de la inyección mecánica,

los motores diésel tomaron un impulso importante, ya que los motores redujeron

sus dimensiones y peso; y pudieron instalarse en vehículos terrestres.

Finalmente, en 1990, la inyección directa hizo su aparición en los motores para

camión sin embargo, su aparición en los turismos no llegó hasta una década

después debido a que los inyectores electrónicos no alcanzaban las presiones

requeridas a mayor número de revoluciones como funcionan los motores de los

turismos.

La inyección mecánica no pudo

emplearse de manera directa en el diésel debido al mismo fenómeno del apartado

anterior. Las bombas convencionales conseguían inyectar a 550

bar, en motores de camiones pesados e industriales, las bombas mecánicas

permitían alcanzar un rango de 1300 bar, sin embargo estas bombas no pueden

trabajar a un régimen superior a las 2500-3000 rpm y deben hacerlo a un régimen

constante ya que la bomba resta mucha potencia al motor en la aceleración.

Debido al empleo de bombas inyectoras convencionales, los inyectores estaban

localizados en precámaras donde se gaseaba el diésel que posteriormente hacía

combustión en el cilindro. Gracias a la inyección directa, también se permitió

que los colectores de admisión se pudieran situar por primera vez en la cabeza

del cilindro, permitiendo un mejor llenado.

Conclusiones

Habiendo repasado la historia de

los motores de combustión y sus sistemas de alimentación, repasaremos las

ventajas que estos tienen frente a la

inyección tradicional:

·

Mayor presión de combustible sin pérdida de

potencia, ya que liberamos la correa de distribución de la bomba mecánica,

permitiendo que el motor tenga más potencia útil. Además de esto, en motores

diésel, se puede conseguir una presión de 1400bar de presión en el régimen más

alto de revoluciones, frente a las 1300 que nos puede ofrecer una bomba pesada

que nos restaría mucha potencia y nos restringiría el máximo de revoluciones al

que puede trabajar el motor.

·

Menor consumo, ya que el motor no necesita un

ralentí tan alto para mantener una bomba inyectora mecánica que necesita

revoluciones para generar presión. Es más eficiente, ya que inyecta la cantidad

óptima de combustible con respecto al volumen de aire que entra en el cilindro,

apurando hasta la última gota de combustible inyectada.

·

Mayores prestaciones, ya que la inyección

responde más rápido a un cambio de ritmo pudiendo llevar a cabo aceleraciones brutales,

respaldadas por un par motor envidiable que ofrece esta tecnología. El arranque

en frio se ve también mejorado, ya que los cilindros quedan limpios de

combustible y preparados para un nuevo arranque.

·

Menor contaminación, por el aumento de

eficiencia del motor.

Como inconveniente, se nos

presenta la complejidad del sistema y encarecimiento de fabricación,

mantenimiento y reparación.

Tipos de sistemas de inyección directa

A pesar de que existen muchas

siglas, los sistemas de inyección solo existen en dos tipos UniJET y MultiJET.

¿Qué diferencia hay entre ellos?

Sistemas UniJET

El sistema UniJET es un sistema

de inyección directa muy extendido en el mundo del automovilismo. Este sistema

es reconocible por montar en los motores el conducto Common Rail que une los

inyectores de cada cilindro, homogeneizando la presión proporcionada por todos

los inyectores. Son sistemas que le dan al motor un comportamiento suave y

progresivo.

Una de las denominaciones comerciales más reconocibles de este sistema es HDI (HPI en gasolina) del grupo PSA. Las presiones de inyección máximas oscilan desde los 1350bar de la primera generación y los 1600bar de la segunda generación. El sistema HDI (HPI en gasolina) monta common-rail y un pequeño turbo de geometría variable controlado por la centralita, que permite un llenado óptimo de los cilindros desde regímenes muy bajos de revoluciones.

Una de las denominaciones comerciales más reconocibles de este sistema es HDI (HPI en gasolina) del grupo PSA. Las presiones de inyección máximas oscilan desde los 1350bar de la primera generación y los 1600bar de la segunda generación. El sistema HDI (HPI en gasolina) monta common-rail y un pequeño turbo de geometría variable controlado por la centralita, que permite un llenado óptimo de los cilindros desde regímenes muy bajos de revoluciones.

El inyector UNIJET se caracteriza

por realizar una descarga de combustible con la presión máxima de inyección.

¿En qué se diferencia del sistema MultiJET?

Sistemas MultiJET

El sistema MultiJET es el otro

sistema muy extendido en el mundo del automovilismo. Este sistema se

caracteriza por no montar el conducto Common Rail, sin embargo, si dispone de

un conducto común distribuidor de combustible pero con la salvedad de que monta

una válvula antirretorno en el conducto individual que conduce a cada inyector.

El sistema MultiJET es conocido comercialmente de la manera más común como TDI.

Este sistema de alimentación se

denomina MultiJET porque emplea inyectores piezoeléctricos que son diez veces

más rápidos que los UniJET, este requisito no es un capricho, sino un requisito

básico de funcionamiento. El inyector MultJET puede efectuar hasta 5 descargas

a presiones de 750bar, en cambio, estos inyectores realizan cuatro descargas

con presión ascendente partiendo de los 350 hasta los 750bar de la última

descarga, efectuadas en el momento de la

combustión. Esto se debe a la necesidad de más presión en el momento en el que

desciende el pistón debido a la fase de combustión. Con este proceso, la

presión de inyección de un MultiJET puede llegar a 2050bar. Las impurezas

suelen influir más en la presión de inyección en este sistema.

Resumen

En términos de prestaciones y

consumo, los sistemas MultiJET se muestran muy superiores a los motores UniJET. En diésel es más

notable que en motorizaciones de gasolina. Sin embargo, los motores TDI son más

toscos, frente a los HDI que son más suaves y refinados, pero la combustión es

mejor en un TDI, el ciclo de inyecciones consigue una mejor vaporización del

combustible (En diésel esto es esencial) y termodinámicamente, el proceso es

más favorable, por lo que el motor cede menos calor y realiza un mayor ciclo

mecánico (Más potencia). Los materiales empleados en fabricar cada sistema son:

acero inoxidable para los conductos del UniJET y Latón para los MultiJET,

Debido a la mayor estabilidad química del Latón, el sistema TDI además de ser

más preciso, cuenta con mayor fiabilidad, mientras que el HDI suele tener

problemas con la cantidad de agua presente en los combustibles (Sobre todo en

Diesel) que puede llegar a reaccionar con el acero formando óxidos que

atascarán los inyectores.

UniJET

|

MultiJET

|

|

Presión de Inyección (MAX)

|

1500bar

|

2050bar

|

Prestaciones

|

Mejores que Inyección Mecánica o

Indirecta

|

Mejores que cualquier otro sistema

|

Confort

|

Suaves y refinados

|

Toscos y ruidosos

|

Consumo

|

Más bajos que Inyección Mecánica o

Indirecta

|

Más bajos que cualquier otro sistema

|

Conclusión final ¿Qué se puede hacer con toda esta tecnología?

Con esta Tecnología, se consigue

aumentar las prestaciones a la vez que se reduce el consumo, es la palabra mágica, por lo que los

fabricantes han estandarizado potencias para los modelos convencionales de

carretera a 95 – 110 – 130 – 150CV, estas potencias antes solo se podían

conseguir con ciertas configuraciones mecánicas, no todas. Motores 1.9 TD o 1.8

i obtenían 90CV , pero hoy día cualquier motor puede conseguir estas potencias

o fácilmente superarlas. Los fabricantes emplean el llamado Dowsizing para

emplear las configuraciones de menor cilindrada o menor número de cilindros que

permiten reducir el consumo. Luego emplean la inyección directa y la

turbocompresión para alcanzar las potencias estándares. Y lo consiguen.

Espero que les haya gustado el

Post y tengan toda la información que vinieron a buscar

Un saludo.

Comentarios

Publicar un comentario